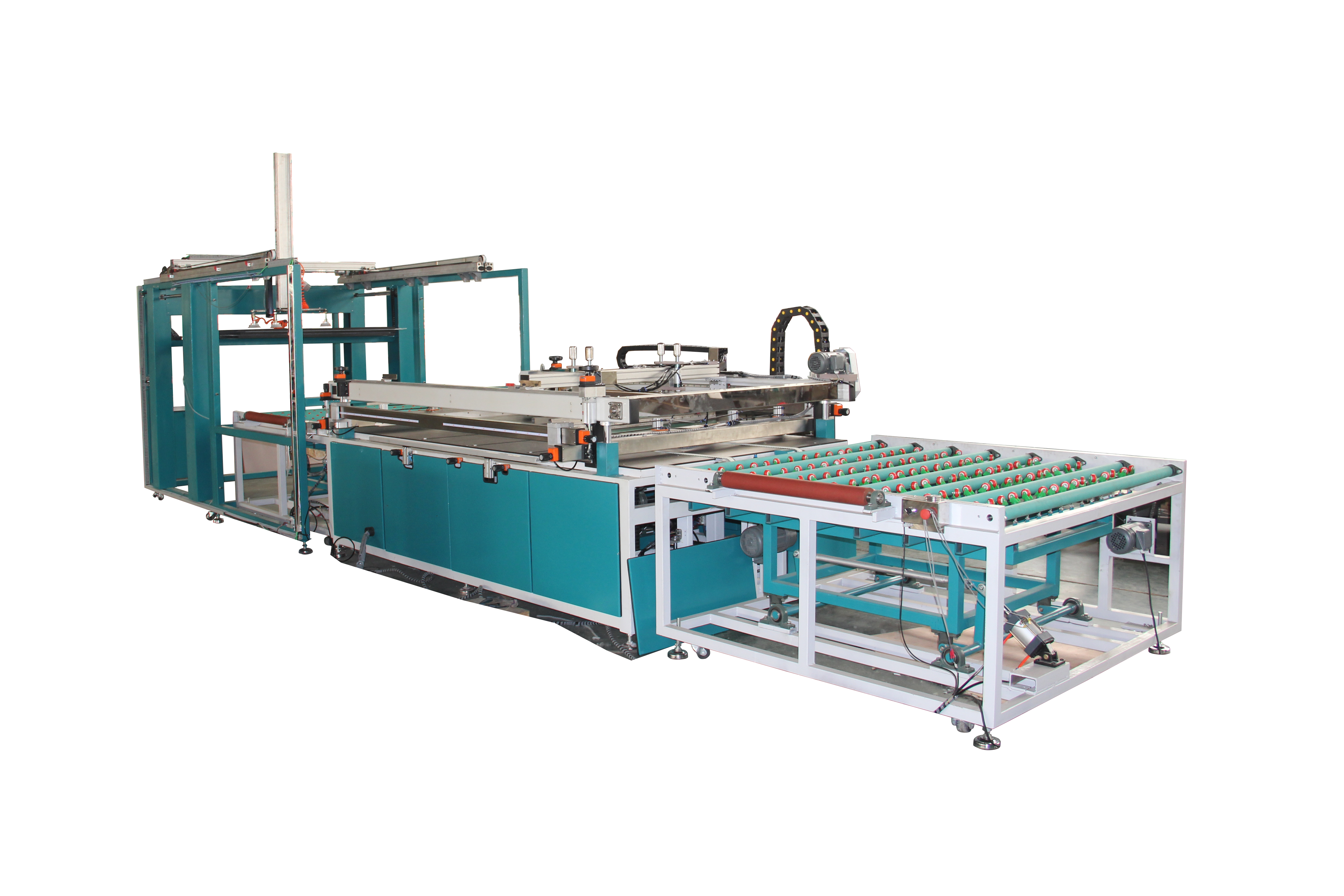

இன் ஆசிரியர்தானியங்கி திரை அச்சிடும் இயந்திர உற்பத்தியாளர்இன் ஸ்கிரீன் பிரிண்டிங் செயல்பாட்டில் கவனம் செலுத்த வேண்டிய விஷயங்களை உங்களுக்கு விளக்கும்திரை அச்சிடும் இயந்திரம் :

உழைப்பைப் பிரித்து பலரது ஒத்துழைப்பால் முடிந்த ஸ்க்ரீன் பிரிண்டிங்கிற்கு, முந்தைய செயல்முறை மட்டுமே அடுத்த செயல்முறைக்கு பொறுப்பாகும், மேலும் ஒவ்வொரு செயல்முறையிலும் சுய ஆய்வு மற்றும் சுய ஆய்வு சிறப்பாக செய்யப்பட்டு, தரம் கண்டிப்பாக கட்டுப்படுத்தப்படுகிறது, பயனர்களுக்கு திருப்திகரமான திரை அச்சிடுதல் தயாரிப்புகளை உருவாக்குவதற்காக.திரை, மை மற்றும் அச்சிடப்பட்ட அச்சிடலுக்கு இடையே சரியான பொருத்தம்தானியங்கி திரை அச்சிடும் இயந்திரம்ஒரு நல்ல அச்சைப் பெறுவதற்கு ஒரு முன்நிபந்தனை.பெரிய அளவிலான ஸ்கிரீன் பிரிண்டிங் உற்பத்தியின் செயல்பாட்டில், ஒரு குறிப்பிட்ட இணைப்பு கவனம் செலுத்தப்படாவிட்டால், அது உற்பத்திக்கு தொடர்ச்சியான சிக்கல்களைக் கொண்டுவரும், மேலும் இந்த நிலைமை ஒரு நாள் தீர்க்கப்படாவிட்டால், அது உற்பத்தியைத் தொடரும்.

அச்சிடும் தட்டின் தரம்திரை அச்சிடும் இயந்திரம்அச்சிடப்பட்ட தயாரிப்பின் தரத்தை நேரடியாக தீர்மானிக்கிறது.அச்சிடுதல் என்பது தட்டு தயாரிப்பின் தரத்தின் சோதனை மட்டுமே.இருப்பினும், நிலையான அச்சுத் தகடு தரத்தின் கீழ், அச்சிடும் தொழிலாளர்களின் அலட்சியத்தால், சிறந்த அச்சிடப்பட்ட பொருளைப் பெறுவதும் சாத்தியமில்லை., ஆனால் அதிக கழிவு, குறைபாடு அல்லது கழிவுப் பொருட்களை ஏற்படுத்தும்.

தொகுதி அச்சிடுவதற்கு முன், அச்சுத் திரையை சரிசெய்து, சோதனை அச்சிடுவதற்கான மையில் ஊற்ற வேண்டும், மேலும் மை லேயர் தடிமன், விவரக்குறிப்பு, நிலை, மை நிறம், பதிவு துல்லியம் போன்ற தளவமைப்பு கிராஃபிக் நகலைச் சரிபார்க்க வேண்டும்.பதிவு துல்லியம் மோசமாக இருந்தால், சட்டத்தின் முன்புறத்தில் உள்ள ஃபைன்-ட்யூனிங் குமிழியின் படி அதை சரிசெய்யலாம்;மையின் சாயல் சரியாக இல்லாவிட்டால், தவறான மை பயன்படுத்தப்பட்டுள்ளதா என்பதைச் சரிபார்த்து, உடனடியாக அதை மாற்றவும்;அடி மூலக்கூறின் அதிகப்படியான செயல்திறன் மற்றும் ஈரப்பதம் ஒரு குறிப்பிட்ட அளவிற்கு மேம்படுத்தப்பட்டுள்ளது;படம் மற்றும் உரையின் தொனி மற்றும் நிலை முற்றிலும் வேறுபட்டால், அச்சுத் திரையை உடனடியாக மாற்ற வேண்டும்.அச்சிடும் செயல்பாட்டின் போது பின்வரும் நான்கு புள்ளிகளுக்கு கவனம் செலுத்தப்பட வேண்டும்:

உலர்த்தும் சாதனத்தின் கத்திகள் நீண்ட கால பயன்பாட்டின் காரணமாக சேதமடைந்துள்ளன, மேலும் சில இடங்கள் ஹோஸ்டின் செயல்பாட்டுடன் ஒத்திசைக்கவில்லை, இது பெரும்பாலும் காகித ரேக்கில் சீரற்ற தாள்களின் நிகழ்வை ஏற்படுத்துகிறது.இந்த நேரத்தில், நீங்கள் உங்கள் கண்களுடன் விரைவாக இருக்க வேண்டும், மேலும் உடனடியாக குழப்பமான Z இன் அடிப்பகுதியில் இருந்து அதை அகற்ற வேண்டும், இதனால் மை படலம் ஒன்றையொன்று எதிர்கொள்ளாமல் இருக்க வேண்டும், இதனால் குறைபாடுகள் அல்லது கழிவுப்பொருட்களை ஒட்டிக்கொள்வதைத் தவிர்க்கவும்.

ஆதாரங்களை அடிக்கடி சரிபார்க்கவும்.அச்சிடப்பட்ட பொருளில் மை குறைவாக இருப்பது கண்டறியப்பட்டால், உடனடியாக சுத்தமான காட்டன் துணியால் திரையைத் துடைக்கவும்.இவற்றில் பெரும்பாலானவை அச்சுத் தகடு அல்லது மை மேலோடு ஒட்டிக்கொண்ட உடைந்த பிளாஸ்டிக் படம் மற்றும் திரையைத் தடுப்பதால் ஏற்படுகிறது.மை நிறம் சீரற்றதாகவோ அல்லது வெளிர் நிறமாகவோ இருப்பது கண்டறியப்பட்டால், மையின் பாகுத்தன்மை மிகவும் அதிகமாக இருக்கலாம்.மையின் பாகுத்தன்மையை கரைப்பான் மூலம் நீர்த்துப்போகச் செய்ய நீங்கள் உடனடியாக இயந்திரத்தை நிறுத்த வேண்டும், மேலும் மை இரத்தப்போக்கு அல்லது திரையைத் தடுப்பதைத் தடுக்க அதே நேரத்தில் தளவமைப்பின் கிராஃபிக் பகுதியை பெட்ரோலால் துடைக்க வேண்டும், இதனால் தொடர்ச்சியான வேலையை எளிதாக்கும்.

விதிகளைப் பாருங்கள்.அச்சிடும் போது தட்டு சட்டகத்தை முன்னும் பின்னுமாக அசைவதால், சுற்று-பயண செயல்பாட்டின் போது தட்டு மற்றும் சட்டமானது மோதல் மற்றும் அதிர்வுக்கு உட்பட்டது, மேலும் இரண்டிற்கும் இடையே ஒரு சிறிய இடப்பெயர்ச்சி ஏற்படுகிறது, இதன் விளைவாக துல்லியமற்ற ஓவர் பிரிண்டிங் ஏற்படுகிறது. தயாரிப்பு தோற்றத்தின் தரம்.எனவே, விதிகளை விடாமுயற்சியுடன் படித்து, அவற்றை சரியான நேரத்தில் கண்டுபிடித்து, அவற்றை சரியான நேரத்தில் சரிசெய்வது அவசியம்.

அரை முடிக்கப்பட்ட பொருட்கள் நேர்த்தியாக அடுக்கி வைக்கப்பட வேண்டும்.அரை முடிக்கப்பட்ட தயாரிப்புகளை அடுக்கி வைக்கும் செயல்பாட்டில், காகிதத்தின் இருபுறமும் தொய்வு மற்றும் அடுக்கி வைக்க வேண்டும்.இல்லையெனில், காகிதம் அதன் சொந்த ஈர்ப்பு விசையால் ஒரு மேல் வில் உருவாகும், மேலும் காகிதத்தின் இரு பக்கங்களும் தலைகீழாக இருக்கும், தட்டையாக இருக்காது, இது அச்சிடும்போது காகித பரிமாற்றத்தில் சிரமங்களை ஏற்படுத்தும், மேலும் அடிக்கடி உடைப்பு ஏற்படும்.காகித அடுக்கு சீரற்றதாக இருந்தால், அதை அட்டைப் பெட்டியால் தட்டலாம்.அதே நேரத்தில், காகித அடுக்கின் உயரம் காகித பிரிப்பு பொறிமுறையின் சரிசெய்தல் குமிழ் மூலம் சரிசெய்யப்பட வேண்டும், இதனால் காகிதத்தை சீராக மாற்ற முடியும் மற்றும் அச்சிடும் செயல்முறையை சீராக மேற்கொள்ள முடியும்.

எனவே, அச்சிடும் தரத்தை பாதிக்கும் இணைப்புகளில் கவனம் செலுத்துவதன் மூலம் மட்டுமே, நேர்த்தியான அச்சிட்டுகளை அச்சிட முடியும், விளைச்சலை மேம்படுத்தவும், நுகர்வு குறைக்கவும் மற்றும் செயல்திறனை அதிகரிக்கவும் முடியும், இதனால் நிறுவனங்கள் சந்தை போட்டியில் வெல்ல முடியாது.

மேலே சொன்னது திதிரை அச்சிடும் இயந்திர உற்பத்தியாளர்கள்ஸ்கிரீன் பிரிண்டிங் செயல்பாட்டில் கவனம் செலுத்த வேண்டிய விஷயங்களில் கவனம் செலுத்த வேண்டும்திரை அச்சிடும் இயந்திரம்.

பின் நேரம்: மார்ச்-07-2022